塗装の知識を生かして

コーティングの下地処理とは不純物を除け、密着の良い土台を作る。

本当に脱脂出来ているのか? 不純物を除けれたのか? 密着できるのか?

洗車から、タール・鉄粉を落とし・磨き・脱脂・相性対策と下地処理は、コーティングの仕上がりや耐久性にも関係する、とても重要な工程です。

例えるなら前処理・磨きは、化粧落としや洗顔。 特に強い磨きは、角質を落とすような洗顔のようなもの。

毎回ゴシゴシ強く洗っていたら肌はどうなりますか? だんだん荒れてきますよね。

薄い塗装は赤ちゃんの柔肌で、劣化した塗装は赤ぎれした肌のようなもの。

ゴシゴシ洗うなんてとんでもない。 出来るだけやさしく。

必要な時だけ入念にするのが、肌をいたわるコツじゃありませんか? それと同じです。

過度な処理は塗装を痛めます 強ければ良いのではありません

必要最小限、出来るだけ優しくが基本です。

専門店として

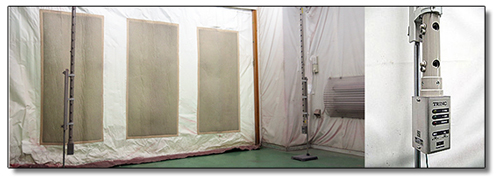

屋外や屋根があっても吹きさらしのような所で、作業しているのを見ませんか?。

その環境では磨く面にホコリなどは避けられません。

その状態で、どんなに高級なコンパウンド・ポリッシャーを使っても、効果はあるのでしょうか?

コーティング施工も同じ。 本格的にしている施工店を見る機会があれば、少し覗いてみてください。

大半は、屋内で風やホコリから隔離できるような専用の場所で、専用の光を当て確認しながら作業していると思います 。

そういった環境じゃないと良い仕上がりどころか、まともな作業すらできないでしょう。

当工場はとても狭いですが、屋外にもう一台作業スペースは確保できます。

作業効率は上がります。

ですが磨きは屋外ではしません。

なぜコーティング専門店が、狭い限られたスペースで作業しているが考えてみてほしい思います。

前処理 知られていない相性問題

以前のコーティングとの相性は、とても重要です。

多くの種類が販売・施工されている中、初めて施工する車ばかりではありません。

次にするコーティングは脱脂して施工すれば、性能が全て発揮するとは限らないんですね。

中にはしつこく残り、重なって施工したりすると性能発揮できなかったり、早期剥離が起きたりすることも。

特に特徴的な効果があるものは、シビアです。

例えば繊維強化型と色あせ対策は、お互いに独特な表面効果があるので相性良くありません。 今は同時にかけることを、お断りしています。

メンテナンスも、専用品以外かけないでくださいと説明しています。

再施工が特徴なので、間に相性合わないものが入ると性能発揮できません。

残念ですが同じ施工店内でもあるんです。

コーティングを守る犠牲層として、オーナーさんが更に他のコーティングをかけたりすることもあるそうですが、相性確認していないものはお勧めできません。

また上に別のモノをかけないでと聞くと、そのコーティングはそんなに脆いのか?と思うかもしれませんが、そうではないんです。

相性確認していない製品だと、そのコーティングのメリットが減ってしまうどころか無くなってしまうこともあるからです

そのメリットが製品の最大の特徴だったら、選んだ意味が無くなってしまいませんか?

またメリットが無くなるということは、それによってカバーされていたデメリットが出てくるかもしれません

多層にして各製品のメリットの相乗効果を狙ってしたことも、全く効果がないどころか逆効果になるのでは・・・

これだけ多くの製品があるので、すべて相性確認なんて到底出来ません。

なのでメリットを最大限生かすためにも、確認をとれたモノ以外かけないでくださいということなんですね。

せっかく工賃払ってかけたのに性能発揮できないばかりか、メンテナンスや再施工のトラブルになったりもしますから。

難しいことかもしれませんが、こういうことがあることを知っておいてください。

多くのコーティングを試すのも、ほどほどが良いのではないでしょうか。

前処理

まず専用に作った前処理剤で、車に残っているコーティングを悪影響が出ないようにします。

洗車シャンプーや脱脂とは別の作業 脱脂剤では対応できないことですから。

またコーティングに合わせた脱脂剤や、2種類の専用の光触媒プライマー、添加剤を使うなどして更に処理をします。

コーティング同士の相性は大きな問題で、これだけしても全ての車に完全対応とは正直言えないんです。 密着だけではありませんから。

強い磨きや脱脂で強引に除けるのは、最終手段。 塗装を痛め何回もすることではありませんし、それで全て除くとも限らないんです。

だからこそ当店では実用性を踏まえた上で、できるだけ優しくが基本。

洗車 タール 鉄粉落とし

洗車自体は難しいことではありません。

柔らかいウエスで優しく洗い汚れを落とす。 タールや鉄粉も。

当店では液体タイプを使い、出来るだけ強い溶剤は避け植物性のものを基本に、水道のカルキ対策などもしています。

鉄粉落としは粘土を使えば速くて簡単ですが、粘土は取った鉄粉など引きずりキズが入るので、それを避けるため液体タイプが基本。

それでも残ったヤツは塗装用カッターで処理。 それができない時、初めて粘土を使います。

粘土で付けたキズは結構深く、大きく動かすので面積も大きくなり薄いコーティングなら、削りとることすらあります。

泡タイプの洗車シャンプーで優しくしても、その後に粘土でゴリゴリでは一貫性がないので、粘土の使用は最後の手段で最小限にしています。

少しでも新たなキズは入れたくありません。

作業の配分

ドアの内側やヒンジ周りなどは、ここぞとばかり丁寧にするのが一般的ですが、当店では軽く洗う程度にしています。

車の塗装の中でも特に薄い部分なので、機会があれば見てください。

ドアサッシの内側やヒンジのあたりをよく見ると、完全に色がついていなかったりします。 これが普通で、それだけ塗装が薄いということなんですね。

このあたりは手作業がメインで、特別な道具や技術はあまり必要ありません。

特別に機械を使うことがあっても基本は手です。

ひたすら丁寧にすることでキレイになります。 言い換えると丁寧にすれば、お客さんがしても施工店がしても余り変わらない。

しかし時間だけは、誰がしても結構かかってしまう作業なんです。

たしかに細かな所までキレイになっていると、丁寧にしていると感じます。

地味で面倒な作業ですからね。 悪いことではありません。

でも料金内の作業配分として考えると、どうでしょう?

工賃は時間でも計算し、かかった時間+原価+α=料金

専門店に出すんです。 なら限られた予算(時間)をできるだけ、設備や技術がなければ出来ない作業に使ったほうが良いのでは?

ご自身できるところを省けば、予算を抑えることもできますからね。

そのほうが予算を効率良く使えるのでは?と、考えました。

もちろん必要な場合は、追加作業として設定していますし、ご自身でするならアドバイスもできます。

技術が必要な作業ばかりではありません ご自身でできることもあるし、マメにするならそのほうが良いこともあります

その他のモール類も、同様に考えています。 ぜひご相談ください。

磨き

いかに削らずキズを消し艶を出す 磨きは塗装を削る作業でもあります

当然、削った分だけ塗装は減ります。

最近の車の塗装は薄く、洗車キズを消すために磨くだけでも、保護層であるクリヤ層を削り取ってしまうこともあります。

またクリヤ層を残せても余りに薄いのでは、保護層の役目を果たせません。

また使用され始めた水性塗料は、強固なクリヤ層で保護することが前提です。

以前からの溶剤性2液型ベース層は、それ自体に硬化剤が入り固まる性質ですが、水性塗料は硬化剤で固まるのではないので。

補修塗装で多く使われるようになった、低溶剤型一液塗料も同じ。

車の塗装の厚さは均一ではなく、厚い所もあれば薄い所もあります

箇所によっては極端にベースが薄い上に、クリアが綺麗に塗られてない所さえあったりします。 不良品ではありません。

塗装していれば、ある程度検討がつくんではないでしょうか。

バンパーを下から見る所などが、そうですね。

ただでさえ最近の塗装は薄くなっているのに、さらにそういう箇所を磨きこんだら、どうなるでしょう?。

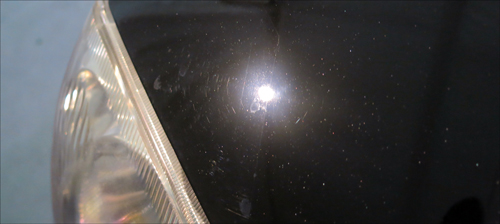

綺麗に磨いても納車直後から入るキズ・使っていれば、どうしても付いてしまう小キズもあります。

言葉は悪いですが、車は走ってナンボと考えています。 飾りモノではありません。

小キズでも、そのキズを消すために何回も磨くのは、塗装には負担でしかありません。

特に薄くなった塗装には。 限界を超えた先は・・・

キズがあっても、実用的に考え磨かないほうが良い時もあります。 綺麗するだけが塗装に良いとは限りません。

クリア層が重要になっているだけに、少しでも塗装を残す磨きが重要です

以前は、傷を消し鏡面に仕上げることが腕の見せ所でもありましたが、今はいかに削らずキズを消し良い状態を作るかです

磨きの技術は、以前よりも要求されるようになっています。

二つの技術

コーティングと磨きは、塗装の知識が大きな強みになっています。

常に新車の塗装ばかりではありません。 補修歴のある車もあればトラブルを抱えた塗装もあります。

そこで板金塗装の技術と知識が役に立つんですね。

塗装経験のないコーティング施工店だと、塗膜に関しての知識や経験の判断は少ないかもしれませんし、逆に板金塗装のみの工場の磨きは、コーティングの磨きとしては不十分かもしれません。

塗装面から鉄板まで削ることは、板金塗装では年式の新しい車でも普通にあります。

その時クリアの薄さ・ベースの変化・鉄板の薄さを、一番実感できるのでは。

痛い目に合うこともありますからね。 他業種でこの作業を頻繁にすることはそうはないでしょう。

塗装をしていると補修しているか?目視である程度わかるようになります。

それだけだと膜厚計でもできますが、一般的な膜厚計では、バンパーなど樹脂パーツは計れないので目視での判断になるんですが、でも一番修理しやすい所ですよね?

一番可能性が高い所なのに、膜厚計使えないから全く分からないのでは心もとない。

それと、どうゆう風に塗られているか? 例えばここが塗ってることは、ここら辺でボカシてるかな?とか、ボカシ際なら磨くと危ないなとか経験から推測できたりします。

また板金塗装の磨きのままコーティングしてしまうと、それまで問題のなかったバフ目などが顕著に残ることもあります。

両方とも各工程を理解・経験していないと、分かりづらいことでしょう。

たしかに塗装専門だった頃は磨きに対して、それほど細かな傷や光沢は気にしてなかったと思います。

コーティングを前提とした磨きではなく、塗装後のゴミ取りや肌調整が板金塗装の磨きの目的でしたから。

板金塗装の磨きや独学の磨きでは、コーティングとして足りない部分もあるため塗装の負担の少ない磨きを、磨き専門店に勉強にも行きました。

どちらが上とか下とかではありません。 スタートとゴールの場所が違うだけです。

現在は両方経験し必要に応じて、お互いの良い点を合わせて作業しています。

光の重要性

良い光がなければキズの有無や磨き終えたか分かりません。 磨きの重要な要素です。

昼間の直射日光・夕日・水銀灯の下など、さまざまな状態の再現が理想とされています。

通常の投光器や蛍光灯はもちろん、水銀灯もそれだけでは十分ではありません。

明る過ぎてもダメ。 むしろ逆効果。

再現できなければキズや拭き残しなど確認できず、簡単に見落としてしまいます。

見て確認できなければ必要以上に磨いたり、拭き取ったりしなければならず、仕上がりにも影響することに。

各色温度のライト・オーロラマーク専用のライトなど、対策していますが全て再現するのはかなり難しいです。

色温度は再現できても、少し角度が違っただけで見えないキズもあり、何処まで再現できるのかが、今後の課題でもあります。

膜圧計は?

塗装の膜厚を測り、塗膜の状態を数字で把握できます。

もともと塗装が専門なので、使わなくても補修歴はある程度判りますが膜厚計で計測することにより、塗膜の下にパテが入っているかなど明確に数字として分かります。

たとえ新車でも、パテなんか入っていると分かってしまいます。

新車でも補修してるのは普通にありますからね。

ただし●●ミクロンとか数値がでても、常にその内の●ミクロン磨けれる層があるとは限りません。 普通車は平均●ミクロンと言っても、前に磨いていたり補修していたら、全然変わってきます。

膜圧計で計れるのは、あくまで鉄板から表面までの厚さ。 クリア層の厚さではありません。 なので厳密に磨けれる残りを計ることなんて出来ないんですね。

またバンパーなど樹脂パーツは計れません。 鉄板までの距離を計るものなので。

頼りすぎると樹脂パーツがドンドン増えてるこれからは・・・。

磨きしろを決めるのはあくまで作業者と考え、膜圧計は説明や確認など補助的に使っています。

脱脂

不純物を除け、密着を良くする。

脱脂工程は、こだわっても見た目は変わりません。 むしろ白ボケや、拭きキズの原因になったりします。

脱脂が悪ければ早期にはがれ、耐久性に影響します。

脱脂剤は種類がありコーティングよって求める性能が違い、強い溶剤を使っているから脱脂は完全ではありません

厳密に言えば強いとされる脱脂剤でも、コンパウンドが完全に除くとも限らないんです。

必要以上に強い脱脂は塗装に悪影響すらあり、状況に合わせて使い分けるので脱脂剤だけても4種類在庫しています。

下地処理とコーティングに合わせた総合的な脱脂が重要で、脱脂前に使う資材一つ変わるだけでバランス崩れることもある位ですから。

施工後はメンテナンス剤など使えば、艶・撥水は維持できます。

コーティングが密着しているか?残っているか?は、見た目では判断つきません。

例えは悪いですが、コーティングがなくてもメンテナンス剤などで艶・撥水などしていれば、大半の人は見分け付かないでしょう。

あると言い張ることも、出来るかもしれません。 それで良いんでしょうか?。

当店ではコーティングに合わせて作った特注脱脂剤と、光触媒を使った専用プライマーで脱脂・密着を補助しています

改めて勉強するきっかけに

繊維強化型コーティングを作る過程で、多くのことを改めて勉強させてもらいました。

施工店の大半はコーティング販売元から購入し、性能・施工情報を伝えてもらって施工するのが一般的です。

それ以外は独自で勉強しかありませんが、施工店が各データを検査機器・技術をそろえて確認するのは、まず無理です。

開発や検査の知識・技術は、現場で作業もしながらも出来ることではありません。

高い専門知識が必要だし設備金額だけでも、とんでもないことに。 光沢計や硬度計の話じゃないですから。

となると製造元・販売元から伝えてもらった性能・工法・データが、全てになります。

連携とれていれば良いんですけど。 各自の考え方もあるし。

製造と販売が違うこともあれば、製造元から施工店まで情報が正確に伝わらない、なんてことも・・・。

以前、実感しました。 痛い経験です。

あるきっかけでコーティングを製作配合している方・本人と直接やりとり出来るようになったことは、とても幸運なことでした。

オリジナルコーティングを作れた大きな要素です。

普通の施工店では配合してる人と話するなんて、まずないですから。

そこで施工店では知らなかった多くを、学ぶことが出来ました。 いかに未熟だったことも。

素材の特徴を踏まえ要望にそった試作品を何度も作ってもらえるなんて、コーティングにかかわるものとして夢のような話です。

しかも営業やフロントを通さずに。

製作段階でも、作り手の考え方が結構でます。

前コーティングとの相性・脱脂による密着度・耐用年数の定義など。

耐用年数の定義は、かなり差が出るようです。

いろいろ話できることもあるので、来店された時にでも機会があれば、と思います。